中外电动汽车电池、电驱与电控关键技术对比研究——以电控系统为核心

随着全球汽车产业加速向电动化转型,电池、电驱、电控这“三电”系统已成为电动汽车的核心技术。其中,电控系统作为电动汽车的“大脑”与“神经中枢”,其性能直接决定了整车的动力输出、能量管理效率、安全性与驾驶体验。本文将以电控系统为核心切入点,对比分析中外在该领域的关键技术发展现状、优势与差异。

一、 电控系统的核心地位与技术构成

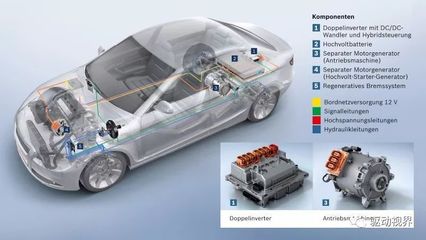

电控系统,主要指整车控制器(VCU)、电机控制器(MCU)和电池管理系统(BMS),三者协同工作,实现对驱动电机、动力电池及整车能量流的精确管控。其技术核心在于软件算法、硬件设计(如功率半导体)以及系统的集成能力。

二、 中外电控关键技术对比分析

- 整车控制器(VCU):算法与集成能力的角力

- 中国:凭借庞大的市场规模和应用数据,中国企业在VCU的底层功能开发、适应本土复杂路况的驾驶策略算法上进步迅速。尤其在基于场景的能耗优化、热管理协同控制方面积累了丰富经验。但部分企业在高端车型所需的复杂多目标优化、底盘一体化控制(如与制动、转向的深度耦合)方面,与顶级水平仍有差距。

- 国外(以欧美日领先企业为代表):在VCU领域拥有更长的研发积淀,其优势体现在:一是核心控制算法(如扭矩分配、滑移率控制)的精细度与可靠性极高;二是软硬件架构更为先进,为高级别自动驾驶和整车OTA升级提供了坚实基础;三是在与高性能动力总成的匹配调校上经验深厚。

- 电机控制器(MCU):功率半导体与驱动技术的竞赛

- 核心器件差距:电控效率与功率密度的提升,高度依赖于功率半导体(如IGBT、SiC MOSFET)。国外企业(如英飞凌、意法半导体)在高端IGBT和碳化硅(SiC)模块的设计、制造和车规级应用上仍处于领先地位,产品可靠性与供货体系成熟。中国企业(如比亚迪、斯达半导)已实现IGBT的自主突破,并在SiC领域积极布局,但在最先进一代芯片的工艺、模块封装技术及长期可靠性数据方面仍需追赶。

- 控制技术:在驱动算法层面,中外领先企业均能实现高效、低噪的电机控制。国外企业在极端工况下的控制鲁棒性、电磁兼容性(EMC)设计标准上往往更为严苛。中国部分企业则在特定领域(如扁线电机配合的高频控制)实现了快速应用创新。

- 电池管理系统(BMS):精准管理与安全的博弈

- 中国优势:依托全球最大的动力电池产业链,中国BMS企业在数据规模、算法迭代速度上具有优势。尤其在基于大数据和人工智能的电池状态估算(SOX估算)、快充策略优化方面应用活跃,成本控制能力突出。

- 国外优势:传统汽车电子巨头(如博世、大陆)及特斯拉等在BMS的顶层设计、功能安全(ISO 26262 ASIL C/D等级)开发流程、电芯精确均衡管理与全生命周期预测方面体系更为完善。其核心算法(如电化学模型与等效电路模型的融合)的底层创新和长期验证经验丰富。

三、 差异根源与未来趋势

中外电控技术的差异,根源在于发展路径:国外是“技术驱动”,从核心芯片、安全标准到系统集成进行长期深耕;中国则是“市场与数据驱动”,依托快速迭代的应用场景和供应链成本优势实现局部超越。

未来趋势呈现以下融合与竞争态势:

- 硬件趋同与软件定义:SiC等新一代功率半导体将成为高端标配,而软件的差异将成为电控系统乃至整车性能差异化的核心。

- 深度集成与域控制:从独立的“三电”电控向动力域控制器乃至整车中央计算平台演进,对系统架构和软硬件解耦能力提出极高要求。

- 智能化赋能:AI算法更深度地融入电控策略,实现预测性能量管理、个性化的驾驶模式以及电池全生命周期的健康管理。

结论:

在电动汽车电控领域,中国已建立起完整的产业链和快速响应的工程开发能力,尤其在应用创新和成本控制上优势明显。在核心功率半导体、功能安全流程、底层算法创新及极端工况下的系统可靠性等“深水区”技术方面,仍需对标国际顶尖水平,持续投入基础研发。未来的竞争,将是核心硬件自研能力、软件算法深度与系统级工程经验的综合较量。中外技术的路径将在竞争中相互借鉴,共同推动全球电动汽车电控技术向更高效、更智能、更安全的方向演进。

如若转载,请注明出处:http://www.xmznd.com/product/640.html

更新时间:2026-02-02 21:12:52